Mucha gente que trabaja en el sector de automoción o incluso fuera de este sector se ha sorprendido (y con razón) del hecho que cientos de miles de coches de la marca Toyota hayan tenido que ser revisados por problemas de calidad en frenos y aceleradores.

Parece increíble que una empresa modelo (crecimientos anuales por encima de los dos dígitos y aumentos de beneficios anuales que llegaban a superar 50%) y caso de éxito empresarial haya podido tener esos problemas. En los rankings de calidad Toyota siempre ha aparecido en el primer puesto estos últimos años. Su sistema de producción conocido como LEAN MANU-FACTURING, ha sido reconocido como el más eficiente del mundo.

Entonces, es lícito preguntarse si es que el modelo y filosofía de trabajo de Toyota ya no es válido o necesita adaptarse a las circunstancias del mercado actual.

Mi opinión es que el modelo sigue siendo absolutamente válido y lo que ha ocurrido es que Toyota no ha seguido su propio modelo y filosofía (eso me recuerda algunas empresas que he visitado y me he dado cuenta que tienen un sistema de calidad sobre base de manual perfecto y luego visitas la planta de producción y en muchos casos no se respeta el manual ni el sistema).

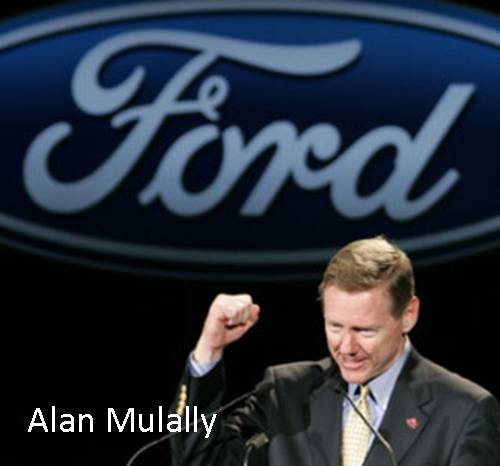

Voy a argumentar mi opinión comentando una noticia que leí hace unos días. La noticia hacía referencia a que en Estados Unidos, en febrero de este año, FORD ha vendido más que ninguna otra marca de coches. No sólo eso. Los resultados económicos también acompañan (últimos beneficios de 2.700 millones de dólares y la acción ha pasado de valer dos dólares a doce dólares ). La prensa norteamericana ensalza la figura de Alan Mulally, como empresario del año denominándole “hombre del renacimiento”.

Lo curioso, es que cuando le preguntan a Mulally cuál es la clave de su éxito, éste dice que sigue el manual Toyota. El New York Times dice que el alumno ha superado al maestro. Parece ser que ya en los años noventa Mulally viajó a Japón para ver y estudiar el método Toyota. Mulally llegó a decir “Tienen el mejor sistema de producción del mundo”.

Estoy totalmente de acuerdo en tus comentarios.

No falla el método, la filosofía, el proceso; falla la gestión, la organización y las personas.

En este caso en particular, creo que, por el afán de llegar a ser los primeros, se ha presionado a todo la organización forzándola a llegar a extremos impensables: lanzamiento de nuevos proyectos en plazos excesivamente reducidos (se dejan de hacer los ensayos necesarios en vehículos y en proveedor, se reducen los lotes previos de producción, no hay tiempo para hacer feed-back y mejorar el producto antes de su venta al cliente, …); reducciones de coste super agresivas con un nivel de riesgo muy alto (se eliminan pasos intermedios, controles y personas que realizaban estos controles, … y se comenten errores) y, por último, la CALIDAD que se resiente y es consecuencia de tanto recibir palos de todas partes.

Así pues, somos consecuencia de la crisis, del afán de lucro desmesurado, de la globalidad, …, y al final nos olvidamos de lo esencial, de nuestras raices, principios, fundamentos y estándares que dieron lugar a uno de los mejores sistemas de producción.

Creo que ahora se lo están replanteando y posiblemente salgan mucho más reforzados (es decir, aprenderán de sus errores).

Hola Antonio,

El debate que inicias con tu artículo me parece interesante, pero tienes algún artículo confirmando que Toyota no ha seguido su manual de calidad, o lo deduces porque el presidente de Toyota, en su discurso de disculpas, insiste en el hecho de que ahora pondrán más el acento en los controles de sus vehículos permitiendo así que los coches Toyota sean aún más seguros?

Os dejo el link al vídeo de la conferencia de prensa dada por Akio Toyoda, el presidente de Toyota: http://www.youtube.com/watch?v=jAz0JqGfi2o&feature=fvw

Hola Gladys, muy oportuno ese link de you tube. La verdad es que no lo había visto pero sí había oído hablar de él.

El post que he escrito se basa en mi opinión. La verdad es que no he realizado ningún estudio de 6 sigma (je, je) para hablar a partir de datos.

Lo qque he pretendido al escribir el artículo sobre Toyota y Ford es aprovechar para hablar de que en términos de calidad, en automoción, todo está bastante claro y sabido. Cuando aparece un problema de calidad las causas más comunes vienen a) del diseño no OK, b) del proceso que no asegura la calidad o c) del operario que no sigue correctamente las operaciones. En los casos a) y b) existen decenas de herramientas que te indican los puntos débiles del diseño o del proceso y que si se utilizan bien estamos en el ámbito del «cero defecto». Para que Toyota haya tenido que llamar MILLONES DE COCHES, algo muy mal han tenido que hacer las cosas, pero que muy mal!

Bajo mi humilde criterio y mis bajos conocimientos en Lean Manufacturing, creo esta filosofia no es invencible ni son matematicas, lo que ha pasado en Toyota puede volver a repetirse y puede pasar también en Ford.

Creo que es la filosofia ideal y la ventaja que tenemos los occidentales es que aún tenemos mucho margen de mejora y aún tenemos mucho que hacer en este terreno de Lean, como se ha demostrado con Ford.

Falta todavia el cambio de paradigma, seguimos trabajando para vivir, en Toyata viven para trabajar. Hasta que no cambie este paradigma será dificil compararse con Toyota.

TB

Hola a todos, creo que difiero mucho de trapbercelona del paradigma que planteas, ya que un empleado que vive para trabajar, no está destinado a ser prodcutivo ya que la vida fuera del trabajo lo anima a ser más eficiente;»los japoneses tienen la más alta tasa de suicidios laborales».

En cuanto al método Lean utilizado por Toyota, creo que es muy acertada y bien diseñada, lo que pasó en Toyota fué algo puntual y posiblemente por un error humano, el sistema no falló, lo que falló fué una mala operación en determinado momento.