Todo el proceso de validación y verificación de un medio de control lo realizamos a temperatura de 21ºC, pero el uso posterior de estos medios de control se produce en ambientes donde la temperatura no está controlada. Las plantas de producción sufren importantes gradientes de temperatura a lo largo del día o a lo largo de las diferentes épocas del año.

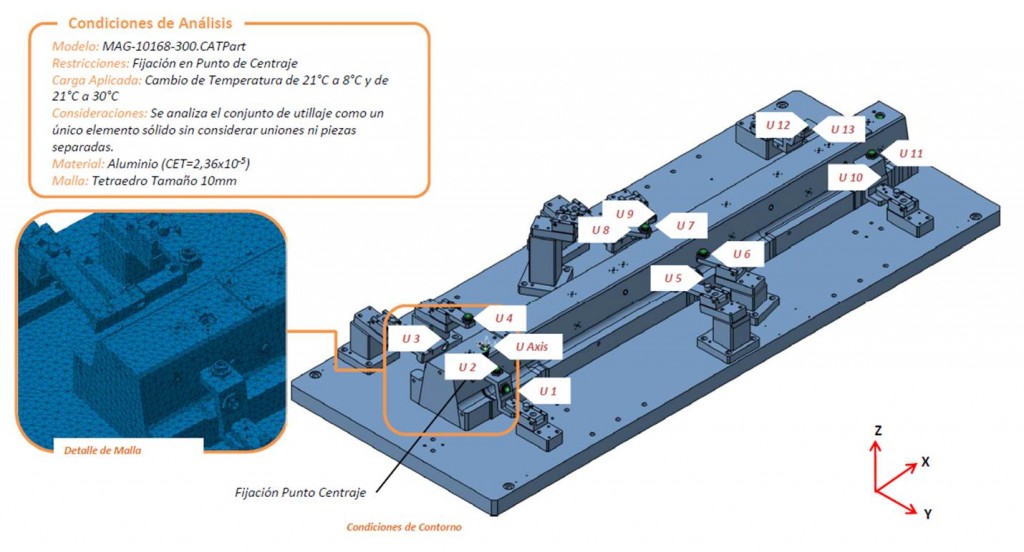

Si utilizamos estos medios de control para realizar estudios de capacidad, las pequeñas variaciones de unas pocas centésimas, van a ser determinantes para dar por bueno o malo el proceso. Del mismo modo, los resultados obtenidos en un R+R, pueden variar considerablemente. La preocupación que tenemos en Tecnomatrix por obtener medios de control más fiables nos ha llevado a realizar un estudio teórico mediante elementos finitos sobre como puede llegar a afectar la temperatura a un útil de aluminio que controle una pieza de estampación, donde los coeficientes de dilatación son sensiblemente diferentes. Se ha determinado un rango de temperaturas de 8ºC a 30ºC que representan situaciones reales a lo largo del año y hemos estudiado las deformaciones por separado del útil y de la pieza entre 21ºC y 8ºC, y entre 21ºC y 30ºC. No se han tenido en cuantas las posibles tensiones probocadas por las diferencias de deformación entre la pieza y el util de control. Hemos asumido que la pieza se mueve libremente en el util, pero éste seria un aspecto a tener en cuanta en el caso de piezas sobrerestringidas por clipajes o apoyos.

El objeto del estudio es analizar que sucede en los puntos de medición mediante reloj comparador, para encontrar un modelo teórico fiable que permita establecer un mapa de factores de corrección para las diferentes temperaturas en cada unos de los puntos de control. Una vez tengamos determinado el mapa de compensaciones, un sistema como CAPTOR-C podría aplicar automáticamente dichos factores sobre la medida obtenida de cada punto sin que el operador tuviese que preocuparse de la temperatura a la que esta trabajando.

El coeficiente de dilatación del aluminio es 2,36×10(-5) y el del acero es 1,1×10(-5). La diferencia es sustancial. En un útil que tenga 1000mm de longitud total, la placa base del útil se elongara 0,31 mm al pasar de 21º a 8ºC pero la pieza de chapa de acero sólo sufrirá un estiramiento de 0,14mm. Si estuviésemos midiendo la longitud total de la pieza mediante dos puntos de comparador opuestos, tendríamos una dispersión de 0,167mm.

En el caso de las piezas de plástico (PPE/PA66) donde el coeficiente de dilatación es 6×10(-5) y difiere en mayor medida al del aluminio, la diferencia podría llegar a ser de 0,78mm. Este valor se dupliacria si contrastamos mediciones tomadas en pleno verano (30ºC) con otras tomadas a pleno invierno (8ºC).

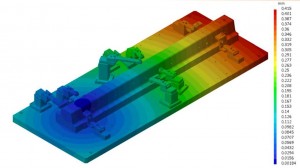

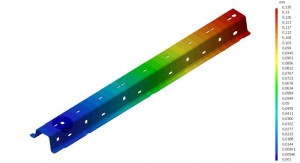

(Colorimetrías que indican desviaciones respecto a las zonas de fijación – azul-; primera imagen: dilatación del util de control al pasar de 21ºC a 8ºC. segunda imagen: dilatación de la pieza al pasar de 21ºC a 30ºC)

En los gráficos se puede apreciar como la menor dilatación (zero) se produce en la zona azul donde hay el centraje principal de la pieza y a medida que nos alejamos de este punto en cualquiera de las coordenadas X, Y o Z, la desviación va incrementando hasta el punto mas alejado.

Por suerte, en la mayor parte de mediciones mediante reloj comparador, las deformaciones por temperatura que tendremos en cuenta serán mucho menores por que la diferencia de longitud será la distancia determinada por el taraje (aprox 63mm) y sólo en la dirección normal a la superficie. Al trabajar con estas distancias, el error inducido puede llegar a ser de unas pocas centésimas (0’03-0’08) , pero es más que suficiente para invalidar el proceso. En piezas de plástico con tolerancias de 1 mm no podemos controlar el proceso productivo si introducimos un error en la medición de este orden de magnitud.

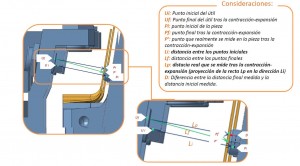

Para poder calcular el coeficiente de compensación sobre cada uno de los puntos en particular, tendremos que tener algunas consideraciones. Dado que la deformación de la pieza y del útil de control son distintas, los puntos de control iniciales (Ui, Pi) y los de control final (Uf, Pf) nos determinaran un factor de corrección adicional para corregir la distancia real después de la contracción-expansión.

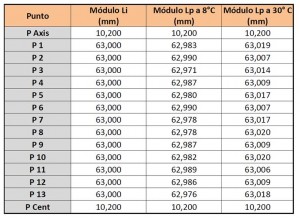

Esta última consideración nos permite encontrar las desviaciones que mostramos en la siguiente tabla. La diferencia entre estos valores y la distancia teórica de 63mm, nos daria el factor de corrección que tenemos que aplicar sobre cada punto a 8º o a 30º. Los valores de temperaturas intermedias tendrían una progresión lineal.

Para estudiar desviaciones entre dos puntos de comparador, adicionalmente tendremos que tener en cuenta la desviación de las distancia que les separa. Esta desviación será de un orden de magnitud mucho mayor que las correcciones anteriores. Si en el ejemplo estudiado tuviésemos dos puntos de comparador enfrentados para medir la longitud total de la pieza, a 8ºC tendríamos un diferencia de contracción de 0,221 mm respecto a 21ºC, y a 30ºC tendríamos una diferencia de dilatación de 0,153 mm también respecto a 21ºC. La deformación total sufrida entre el aluminio y la chapa de acero sería de 0,374 mm. Si la pieza fuese de plástico, la deformación entre ambos materiales podría llegar a ser de 1,173 mm

Analizando estos resultados, cómo podemos estar controlando dimensionalmente piezas sin tener en cuenta el cambio de temperatura ambiente al que están sometidos los medios de control?

Más información: BASF Plastic Portal, CAPTOR-C

La respuesta mas sencilla sería transformar la variable Tª en una constante: ubicando los utiles de control en boxes o salas de Tª controlada, donde se verificarán (previamente las muestras serán atemperadas a la sala un tiempo mínimo predeterminado).

En nuestro caso hemos determinado que, para tiempos de atempere 3min podemos auxiliarnos de otros elementos auxiliares que faciliten el salto de gradiente de temperatura (corrientes turbulentas, superficies con alta conductividad termica, arcon refrigerador…)

Esto optimiza verificaciones despreciando gradientes de Tª entre epocas distintas o para Tª muy distinta entre pieza-util.

Muy interesante.

Un saludo

Antonio, interesante reflexión la que nos haces, pero esta ligada a una inversión en elementos auxiliares que permitan enfriar o calentar la pieza.

La solución que proponemos con CAPTOR-C, aplicando sensores de temperatura, es posible controlar la pieza a temperatura ambiente sin que el operador tenga que preocuparse de la temperatura a la que esta midiendo. Es un sistema muy novedoso que dará mucho que hablar.