Muchas veces, recibimos peticiones de presupuesto incluyendo simplemente el CAD, o incluso una imagen de una pieza a controlar, con la indicación: “Necesitamos un útil de control para esta pieza, hacernos una propuesta”. Este tipo de información es claramente insuficiente, porque una misma pieza puede ser controlada de muchas formas distintas, llevando a conceptos de útiles pudiendo ser desde simples a muy complejos.

He aquí un ejemplo práctico de la importancia de la definición de concepto de un útil de control: los dos útiles de control presentados a continuación controlan ambos una reja superior de parachoques.

Por el tipo de pieza, ambos clientes requirieron una simulación del apoyo de la pieza a carrocería. Dicha simulación es prácticamente imprescindible, ya que permite evitar posibles deformaciones de la pieza una vez fijada. Sin embargo, este es el único punto común entre estos dos útiles, como podréis ver a continuación.

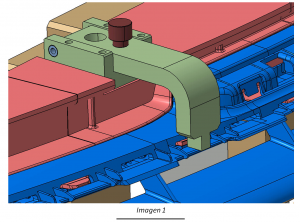

- Concepto 1. Objetivo: conseguir un útil funcional, que permita medir la pieza pero con un presupuesto optimizado.

El útil dispone de una simulación del acople de la pieza en la carrocería, y de su entorno vehículo, lo que permite conformar la pieza (llevarla “a su sitio”). El objetivo del útil es:

- Controlar de forma visual la deformación de la pieza en su entorno vehículo

- Medir la deformación de la pieza obteniendo valores

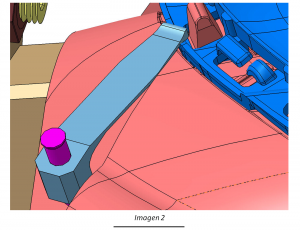

Para ello, la pieza queda sujetada en el útil mediante pestañas de apoyo (imagen 1), y apretadores tipo Witte (imagen 2). La deformación de la pieza se mide mediante un total de 7 puntos de control por reloj comparador (imagen 3).

El resultado es un útil completo, pero cuya complejidad, y por lo tanto coste, es menor.

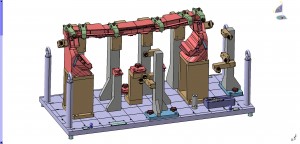

- Concepto 2. Objetivo: conseguir un útil completo pero con una cinemática de montaje/desmontaje y control de la pieza rápida y cómoda

Los objetivos de control y las simulaciones del entorno vehículo de la pieza solicitadas son similares a las del útil del concepto 1. Sin embargo, este concepto de útil es notablemente más complejo porque:

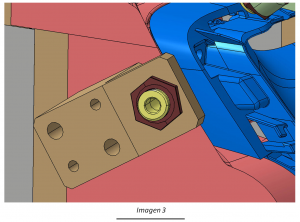

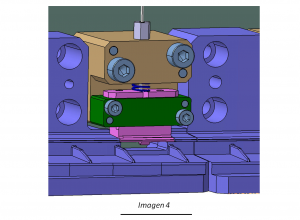

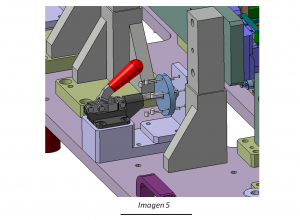

- En vez de fijar la pieza mediante apretadores, simula el clipaje de la pieza mediante sistemas de clipajes abribles (imagen 4). Estos clipajes son mecanismos individuales. Sin embargo, a fin de reducir el tiempo de montaje y desmontaje de la pieza, el accionamiento de estos clips está centralizado por 3 apretadores, lo que permite fijar y liberar la pieza de una forma muy rápida y cómoda (imagen 5).

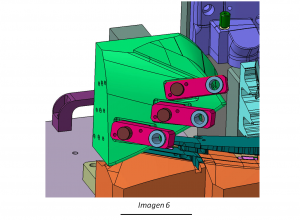

- Dispone de dos simulaciones del entorno vehículo desmontables, para poder tener dos configuraciones de control: con los tacos montados, permite controlar el acople de la pieza en su entorno vehículo, y medirla con 3 puntos de control por reloj comparador (imagen 6); con los tacos desmontados, permite medir la pieza por máquina tridimensional.

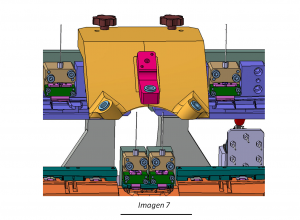

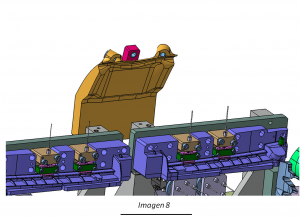

- Dispone de un taco de control abatible que permite controlar la deformación del emblema de la reja. En posición abatida (imagen 7), dispone de 3 puntos de control por comparador. En posición levantada (imagen 8), permite montar y desmontar la pieza sin dañarla.

El resultado es un útil muy completo, pero a la vez muy cómodo de usar y que permite al usuario sacar mucha información sobre el estado de su pieza.

Como podéis ver, para dos piezas similares y premisas básicas muy parecidas (simulación zonas de apoyo y control por relojes comparadores), pueden construirse dos útiles de control muy diferentes. Por eso es crítico especificar bien vuestras necesidades en el momento del diseño de los útiles.

Hola muy buen ejemplo entre la diferencia de fixture.

tengo una pregunta, cuando terminan cada pieza del fixture y cuando ensamblan las piezas. miden primero cada pieza en CMM o ya cuando esta ensamblado? por lo regular como inspeccionan y validan los utiles. lo hacen por medio de GD&T o por bestfit de puntos? y para los SPC como se aconsejan medir por medio de puntos y comparar con CAD, u GD&T

Saludos