Investigaremos hoy la plataforma MQB de VW, un proceso de optimización revolucionario del proceso productivo con el fin de estandarizar componentes, y por ende reducir los costes productivos de los turismos del grupo VW.

¿Qué es la plataforma MQB?

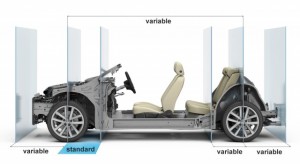

MQB, Modularer Querbaukasten o Modular Transverse Matrix, es un acrónimo elegido por VW para definir su nuevo y revolucionario proyecto de optimización de su proceso productivo para todas las marcas del grupo VW – VW, SEAT, AUDI, SKODA -. MQB es una plataforma técnica estandarizada para casi todos los futuros turismos producidos por el grupo VW cuyos motores están montados de forma transversal respecto al eje de conducción. Por eso se llama Matriz Transversal – Transverse Matrix -. Consiste con siete diferentes conjuntos o módulos estándares: los trenes delanteros y traseros con sus correspondientes ejes, el piso central y los asientos delanteros y traseros.

Algunas dimensiones, tales como la distancia entre el pedal del acelerador y el punto central entre las ruedas delanteras, son siempre las mismas y permiten estandarizar la estructura del tren delantero del turismo. Pero al mismo tiempo, MQB es altamente flexible. La longitud, la anchura, la altura, la base y el tamaño de las ruedas y la posición de los asientos son variables, aunque no de forma sistemática. El número de variantes posibles está definido de forma precisa, y toma en cuenta los requisitos de los próximos modelos del grupo. Esto significa que la Matriz puede ser utilizada a largo plazo por todas las marcas del grupo para producir diferentes clases de turismos en una misma línea de producción.

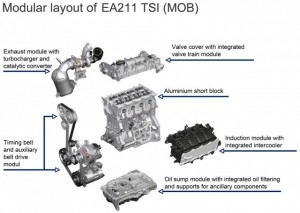

Para ello, la Matriz define una pauta de montaje de los diferentes módulos disponibles en función del modelo de turismo producido. Los motores, las cajas de cambio, la electrónica, los sistemas de infotainment y los componentes de carrocería proceden también de sistemas modulares adaptados a la plataforma MQB con un mismo principio: la flexibilidad combinada con la estandarización.

Por ejemplo, para los modelos diesel, los módulos de tratamiento de los gases de escape pueden ser utilizados de forma individual o combinados para respetar los diferentes límites de emisiones de gases establecidos en el mundo.

¿Qué impacto tiene la plataforma MQB en el control de calidad?

Las mismas ventajas de la plataforma MQB, es decir, la posibilidad de producir diferentes modelos de turismo en una misma línea de producción, implican también que sea crítico garantizar un buen control de calidad dimensional de los diferentes componentes de los módulos de la plataforma.

Los problemas de calidad tienen un impacto mayor. Aunque estandarizar el proceso productivo para varios modelos de turismos implica reducir el número de problemas de diseño, y en consecuencia de ensamblaje de los componentes, el impacto de cualquier problema con una pieza será mucho mayor. Al tratarse de componentes comunes a todos los modelos del grupo, significa que un problema dimensional y/o de seguridad en una determinada pieza impactará en el proceso de ensamblaje de todos los modelos de turismos en fase de producción! En caso de fallos detectados durante el proceso de ensamblaje, puede significar parar las líneas de ensamblaje de todos los modelos afectados. Y en caso de fallos detectados tras el ensamblaje y la entrega de los turismos, afectará a la política de retorno de los vehículos a fábrica, y por tanto a las investigaciones sobre los problemas de seguridad detectados: en vez de un sólo modelo, varios modelos deberán ser sometidos a investigación, con el consiguiente impacto económico y de imagen para la marca.

Por ello, será IMPRESCINDIBLE el uso sistemático de útiles de control correctamente diseñados y adaptados al proceso productivo de estos diferentes módulos de control

La plataforma MQB utiliza componentes realizados mediante estampación en caliente: una técnica a tomar en cuenta a la hora de diseñar los útiles de control.

Como bien explicábamos en nuestro artículo «Estampación en caliente y los útiles de control«, la estampación en caliente tiene ventajas inegables para producir componentes estructurales que sean a la vez más ligeros y más robustos. Sin embargo, significa que el útil de control debe estar diseñado para poder montar y controlar a la vez la pieza embutida, tras el proceso de estampación en caliente, Y tras su corte por láser, donde tendrá la forma y los taladros definitivos que permitirán su ensamblaje en el coche. Al permitir un doble control, el útil permite así detectar posibles fallos productivos tanto en la fase de estampación como de corte.

Y, para poder contrastar las variaciones de medida antes y después de cada uno de estos procesos productivos, lo ideal es recurrir al uso de un sistema de adquisición de datos como KAPTURE, que permite disponer de un historial de las mediciones, y por tanto realizar comparaciones en tiempo real de las diferentes mediciones tomadas gracias al software KAPTURE DATA MANAGER.

Fuentes:

- VW Das Auto – Magazine http://magazine.volkswagen.com/7-questions-modular-transverse-matrix.html

- Foley & Lardner LLP http://www.foley.com/intelligence/detailpdf.aspx?int=b5f3a40f-7702-4ad4-ab29-ff32e952171a