El Vehículo Eléctrico (VE) requiere mayor intensidad en los controles de calidad. Las nuevas tecnologías de baterías, las peculiaridades de la estructura del vehículo, sistemas específicos o las reducciones de peso para poder aumentar la autonomía de los vehículos, se están desarrollando a gran velocidad y deben ser implementadas con rapidez, por las exigencias del mercado, originando problemas no esperados. Así como los motores diésel tardaron mas de 25 años desde su llegada hasta equiparar sus ventas con los motores de gasolina, el vehículo eléctrico esta penetrando en el mercado con mucha mas celeridad, y esto implica que las tecnologías no puedan ser testeadas con tantas garantías, e implicando mas riesgo para los fabricantes de vehículos o de componentes. Un estudio reciente demuestra que los vehículos eléctricos presentan mas averías que los de gasolina o diésel.

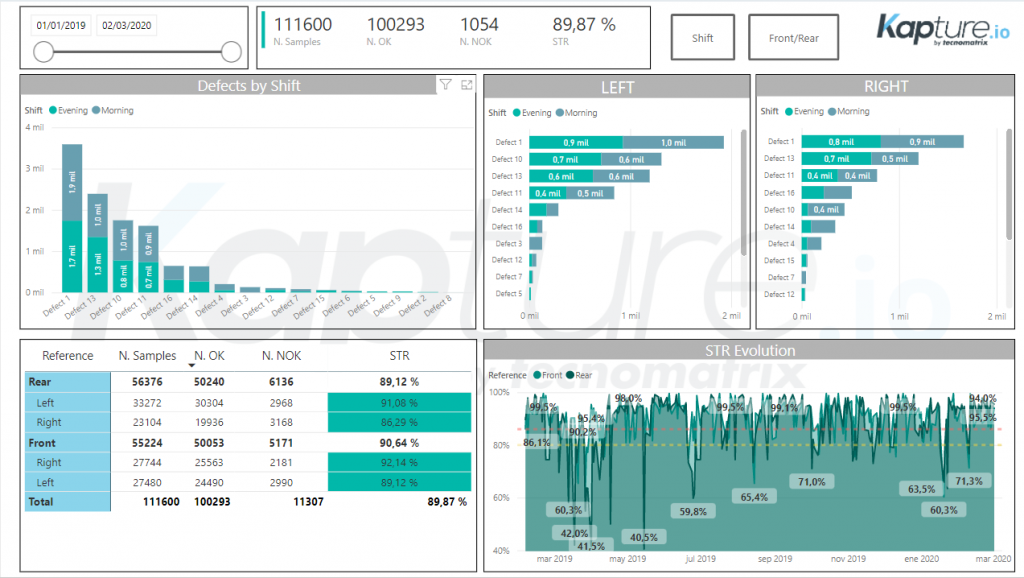

Por este motivo, ahora más que nunca, los frecuenciales de controles de calidad deben incrementarse de forma sustancial para poder reaccionar rápidamente a los problemas de NO Calidad y los controles InLine recobran mas importancia. El Vehículo Eléctrico (VE) requiere mayor intensidad en los controles de calidad. La escasez de materiales también nos exige ser muy cuidadosos y fabricar piezas buenas a la primera (alto STR) por que no es fácil conseguir cualquier referencia de materiales. Estamos obligados a evitar los retrabajos o el scrap, produciendo bien a la primera, mejora las emisiones de CO2 y minimiza los costes logísticos. La mejor manera de controlar el scrap es analizando en detalle, y a tiempo real, donde se producen mas errores, en que referencias, en que tornos o con que personas, en que procesos productivos o en que líneas, etc… y tomando decisiones rápidamente para minimizar el impacto. Por este motivo fabricantes como Tesla han marcado tendencia al invertir mucho en la robotización de procesos en sus fábricas, consiguiendo niveles de efectividad mayores y reducción significativa de tiempos de fabricación. Pueden llegar a fabricar un vehículo en menos de 10h cuando la mayoría de fabricantes lo hacen en tiempos entorno a las 16-18h por vehículo.

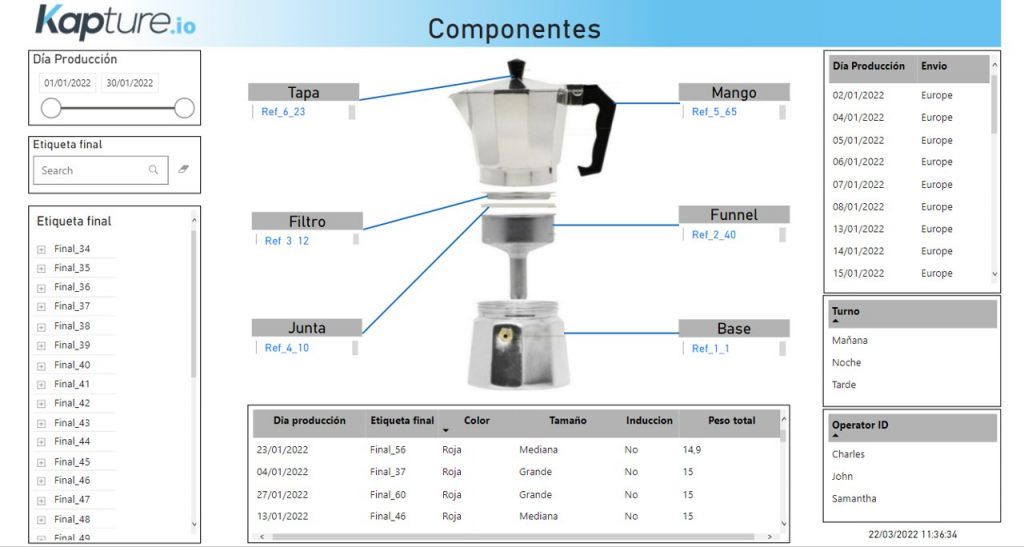

También en muy necesario disponer de trazabilidad total que nos permita identificar rápidamente los componentes que se puedan ver afectados por un lote de piezas con deficiencias. La trazabilidad total y unitaria es básica para minimizar los efectos de un recall.

La aplicación de modelos predictivos y de inteligencia artificial (AI/ML) requiere que los datos sean analizados rápidamente con una latencia muy baja. En el caso de la aplicación de modelos predictivos, se requiere un análisis rápido y una respuesta inmediata.