La digitalización de la gestión del scrap en procesos de inyección de plástico es la nueva tendencia en Industria 4.0. La gestión del scrap en procesos de inyección de plástico o de los retrabajos de las piezas con defectos es un aspecto que puede aportar mucho valor y conocimiento del propio negocio. Por todos es sabido que lo que más les duele a los que se dedican a la inyección de plástico es el tiempo de parada de máquina, y por tanto el tiempo dedicado a producir piezas que son scrap es equivalente a tiempo de máquina parada. Si analizamos la defectología de las piezas, teniendo en cuenta sus atributos, podremos sacar mucho partido de dicha información y atacar a la raíz de los problemas que más impacto tienen en nuestra cuenta de resultados o en la perdida de imagen ante nuestros clientes. En piezas técnicas con cierta complejidad, nuestro cliente requiere que no le generemos incidencias ni que le enviemos piezas defectuosas. De no conseguirlo la perdida de imagen esta asegurada.

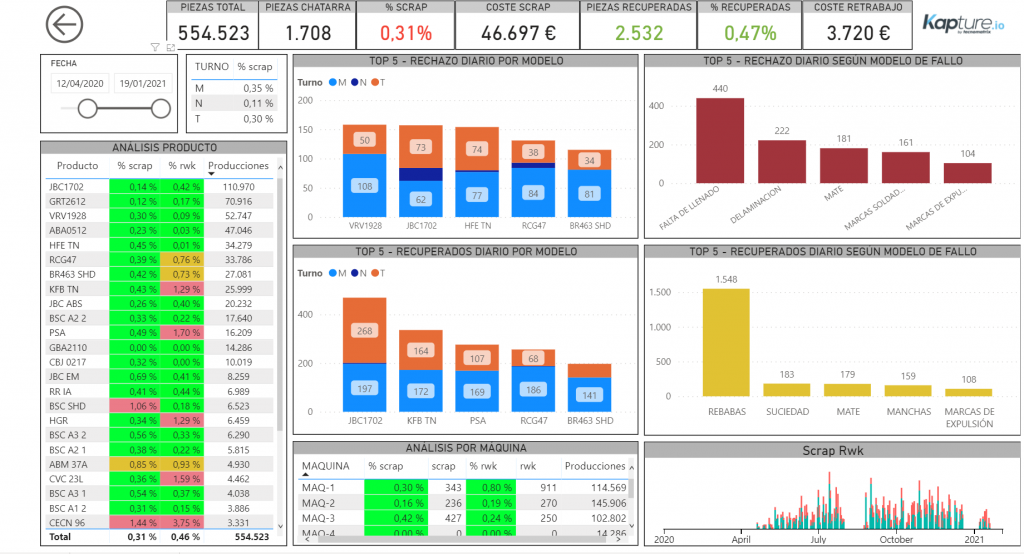

La digitalización de la gestión del scrap en procesos de inyección de plástico es esencial para mejorar la productividad. En este video os mostramos como recogiendo de una forma simple y a pie de máquina los datos de defectología por lotes productivos, e indicando algunos aspectos como máquina, molde, cavidad, turno, operario, etc… podremos fácilmente ver la información de forma agregada y en un formato muy visual que nos permita sacar conclusiones interesantes. Hemos utilizado la plataforma www.kapture.io para definir un formulario para recogida de datos, que puede ejecutarse desde cualquier dispositivo móvil como teléfonos, tablets u ordenadores que estén a pie de máquina. Si disponen de un navegador es suficiente para encontrar respuesta a estas preguntas:

- ¿Qué referencias de piezas nos producen el mayor impacto económico por scrap o por retrabajos?

- ¿Qué moldes están dando más problemas?

- ¿Qué máquinas, turnos o que operarios tienen un rendimiento más deficiente y porque motivo?

- ¿Necesitan más formación algunos operarios o hay que unificar los criterios de defectología?

La digitalización de la gestión del scrap en procesos de inyección de plástico es muy importante. La entrada manual de datos puede generar ciertos errores tipográficos pero entre no tener nada o tener datos escritos en un papel o Excel, a tenerlos en un panel de control dinámico que se actualiza automáticamente con una frecuencia alta, hay una diferencia considerable. Por muchos errores que tengan los operarios al introducir los datos, nos compensara de forma considerable el tenerlos. Evidentemente hay posibilidad de integrar el software con otras capa de software que ya tienen cierta información de nuestro proceso productivo como los ERP, MES, etc… pero lo que aquí mostramos es una solución básica que puede quedar instalada, llaves en mano, en menos de una semana.

Entiendo que todo lo que suponga conocer mejor el negocio, tener trazabilidad de lo que nos sucede en la planta, y en definitiva nos permita tomar mejores decisiones en cuanto a inversiones futuras, es una mejora significativa. Seguro que los auditores y clientes nos valoraran muy positivamente medidas de este tipo que tengamos implantadas porque garantiza que trabajamos con datos de mayor calidad.

Las ayudas autonómicas, gubernamentales o de la Unión Europea (NEXT GENERATION) van dirigidas en buena parte a la digitalización de este tipo de procesos para hacer que nuestras empresas sean más competitivas.